공장의 '심장'에서 촉매제 문제까지

Dung Quat Vien 정유 공장의 운영 과정에서 RFCC 작업장(잔류 플루이드 캐탈리틱 크래킹 – 끓는 층과 무거운 침전물을 촉매하는 크래킹)은 전체 시스템의 '심장'으로 비유됩니다. 이곳은 원유 증류에서 나오는 무거운 침전물을 휘발유 LPG찬 프로필렌찬 디젤유 및 연료유와 같은 경제적 가치가 있는 경제품으로 전환하는 곳입니다.

RFCC 클러스터는 4개의 작업장으로 구성됩니다. 벤더 반응 타워 벤더 촉매 재생 시스템 제품 분리 및 가스 처리 – 부산물. 설계 용량 69 700배터/일의 벤더 RFCC는 현재 최적의 조건에서 용량을 110% 초과하여 작동할 수 있습니다. 이는 BSR 엔지니어 팀의 기술적 능력과 개선을 입증합니다.

전체 과정의 핵심은 미세한 분말 형태의 제올라이트 촉매입니다. 중간 크기의 70미크론 미드는 장간 회로의 구성 요소를 부러뜨리기 위해 '가짜 액체 끓기' 상태로 작동합니다. 시스템에는 항상 600~650톤의 균형 잡힌 촉매가 있습니다. 매일 8~13톤의 새로운 촉매를 추가해야 합니다.

배출되는 촉매의 양은 새로운 촉매의 양인 평균 10톤/일과 거의 동일합니다. 이 촉매는 Hopper D-1506 및 Silo Fine,에서 수집한 다음 QCVN 07:2009/BTNMT에 따라 유해 폐기물 임계값으로 분류합니다. 공장이 운영된 이후 배출 촉매 분석 결과는 항상 유해 임계값 미만입니다.

그러나 2023년 3월 21일 감정 기관은 2023년 2월 24일 촉매 로트의 비소(As) 함량을 8.10.05mg/L로 보고했는데 이는 기준치인 2mg/L을 훨씬 초과하는 수치입니다. 밝기로 확인되면 이 촉매 로트는 유해 폐기물로 처리해야 하며 비용은 톤당 736 000동에서 톤당 406백만 동으로 증가합니다.

이 '비정상적인' 결과에 직면하여 연구소 엔지니어들은 As 축적 가능성을 추적하기 위해 전체 원자재 공급원인 화학 물질 입자 첨가제를 검토했습니다. 평가 결과 입자 임계값을 초과할 만큼 충분한 비소를 공급하는 공급원이 없는 것으로 나타났고 이에 따라 초기 판단을 내렸습니다. 서비스 부서의 분석 방법이 입자 오차를 일으킬 수 있는 입자 오차가 발생했을 수 있습니다.

BSR 엔지니어가 '질병을 진단'하고 스스로 해결책을 찾을 때

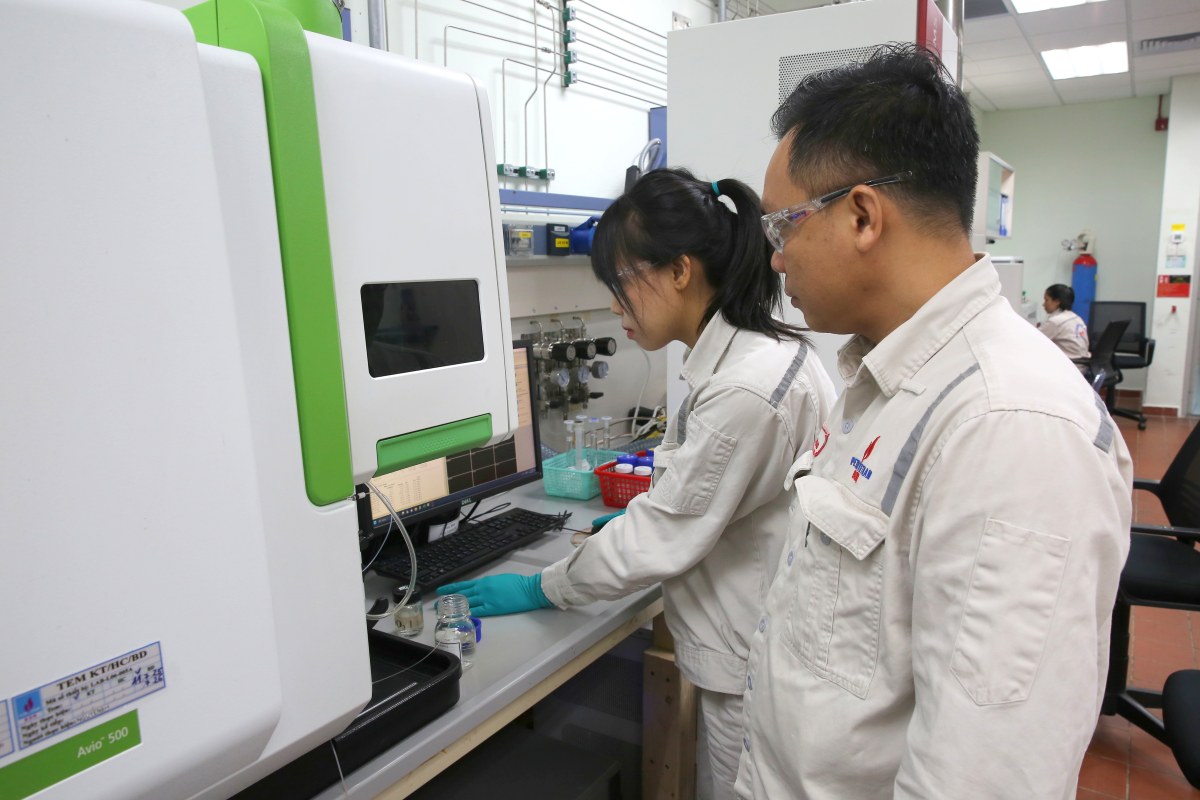

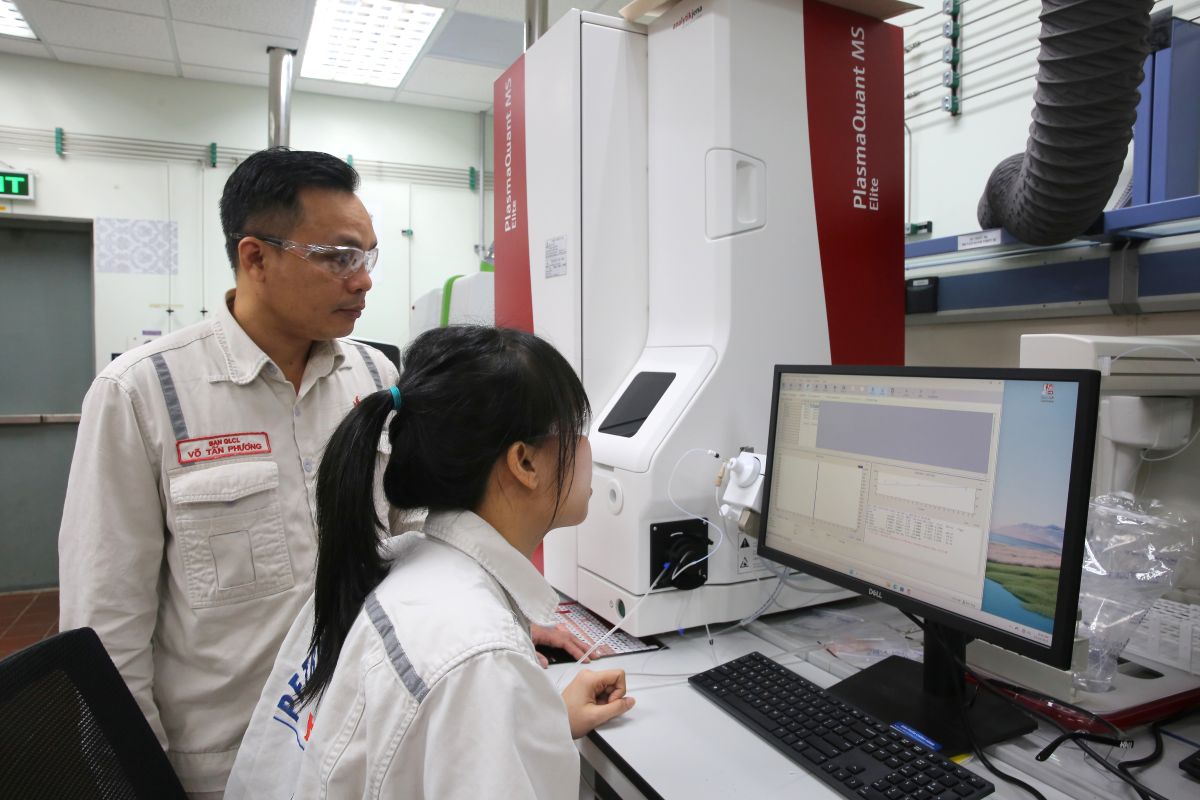

눈을 근본적으로 처리하기 위해 Vo Tan Phuong 엔지니어가 담당하는 BSR 실험실 엔지니어 팀은 외부 서비스 임대를 완전히 대체하는 눈 내부 분석 방법을 구축하기 시작했습니다. 실험실의 원래 설계에는 아센 눈 안티몬 눈과 같은 추출 금속 분석이 포함되지 않았지만 팀은 EPA 200.7 및 1311 눈에 따른 금속 추출 공정을 재설정하기 위해 기존 장비 특히 ICP-OES 및 회전식 장비를 적극적으로 활용했습니다.

이 대체 솔루션은 값비싼 장비 없이 촉매에서 금속을 물 혼합물로 추출하는 데 도움이 됩니다. 주목할 만한 점은 제올라이트 촉매에 있는 희토류 원소 란탄(La)이 As 결과를 증가시키는 교란 요소라는 것을 그룹이 발견했습니다. 그룹은 ICP-OES,에서 193 nm 및 197 nm의 두 파장에서 노이즈 처리 및 분석 최적화 프로세스를 구축하여 정확도를 높였습니다.

새로운 방법은 더 정확할 뿐만 아니라 ISO 17025 요구 사항을 완전히 충족합니다. RFCC, 촉매 샘플에 적용했을 때 결과는 모두 유해 폐기물 기준치 미만인 것으로 나타났습니다. BSR은 또한 감정 기관에 솔루션을 이전하기 위해 협력했습니다. BSR Spark 권장 사항을 적용한 후 그들은 24.2.2023bar 촉매 로터를 다시 분석했으며 이번에는 As 함량이 안전 기준치 내에 있어 이니셔티브의 타당성을 확인했습니다.

RFCC 촉매에서 '시험 결과의 정확도를 높이기 위한 비소 분석 방법 개선(EPA 200.7 & 1311)' 이니셔티브가 제14회 꽝응아이성 기술 창작 대회(2024-2025)에서 1등상을 수상했습니다.

기술적 - 환경적 - 경제적 가치

찬 기술에 관해서는 새로운 방법은 BSR 실험실이 찬 촉매 품질을 능동적으로 제어하고 니파시네이터 화학 물질의 용량을 최적화하고 QCVN 07:2009/BTNMT 찬에 따라 배출 촉매를 정확하게 분류하여 법률 준수를 보장하고 환경 위험을 최소화하는 데 도움이 됩니다.

경제적으로 IS는 이점이 더욱 분명합니다. 이전에는 IS가 매년 약 208개의 촉매 샘플을 외부로 보내야 했고 IS는 평균 비용이 샘플당 562만 8천 동이었습니다. IS를 직접 수행하면 비용은 샘플당 313 033동으로 줄어듭니다. 따라서 BSR은 데이터 능동화 및 시기적절한 기술 조정으로 인한 이점은 제외하고도 IS는 매년 약 980억 동을 절약합니다.

BSR 품질 안전 위원회 위원장인 Pham Cong Nguyen 씨는 다음과 같이 논평했습니다. 이것은 단순한 시험이나 작은 단계일 뿐만 아니라 BSR 사람들의 창의성 능동적인 브라 및 과학 정신에 대한 증거입니다. 비정상적인 브라를 발견하는 것부터 원인을 찾는 것 완벽한 브라 방법을 구축하는 것까지 엔지니어들은 기술을 마스터하고 혁신 정신을 입증했습니다.

BSR 실험실 엔지니어는 지혜와 열정으로 작아 보이는 작업을 연간 10억 동 이상의 이익을 가져다주는 솔루션으로 바꾸었습니다. 이 이야기는 Dung Quat Ja 정유 공장에서 실험실 규모이든 생산 라인 규모이든 모든 이니셔티브가 베트남 기업과 석유화학 산업에 큰 가치를 구축하는 데 기여하고 있음을 보여줍니다.